Изготовление мягких контейнеров представляет собой многоступенчатый процесс, с техническими особенностями которого можно ознакомиться в данной статье.

Биг-бэги, широко известные как мягкие контейнеры (Flexible Intermediate Bulk Container – FIBC), играют важнейшую роль в транспортировке и хранении сыпучих материалов. Они нашли применение во множестве отраслей, начиная от сельского хозяйства и строительства и заканчивая химической и пищевой промышленностью. Популярность этих емкостей обусловлена их прочностью, малым весом и выгодной стоимостью. Изготовление биг-бэгов – сложный технологический процесс, который требует постоянного контроля качества на каждом этапе производства.

Подготовка исходных материалов и формирование нитей

Полипропилен является основным материалом для создания биг-бэгов. Процесс начинается с подготовки гранулированного полипропилена, обладающего химической стойкостью, прочностью и инертностью.

Плавление и экструзия: Гранулы расплавляются и пропускаются через специальные фильеры, формируя тонкие нити из полипропилена (также называемые филаментами).

Ориентация и охлаждение: Полученные нити подвергаются вытягиванию – процессу ориентации, который значительно повышает их прочность на разрыв. После этого они быстро охлаждаются для стабилизации структуры.

Намотка: Готовые прочные нити аккуратно наматываются на специальные бобины, которые далее используются в ткацком производстве.

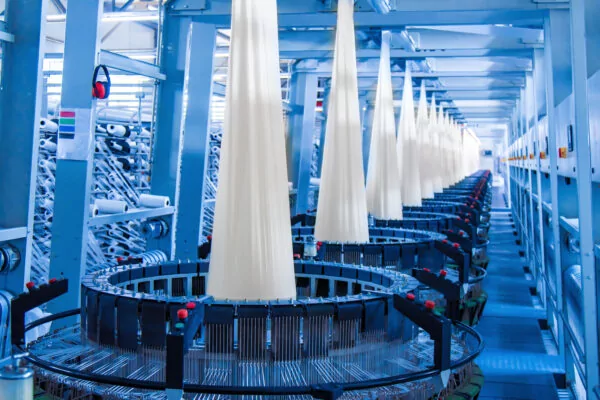

Ткачество основы и изготовление строп

Этот этап имеет решающее значение – именно здесь из нитей формируется ткань и создаются подъемные петли (стропы). От качества ткани и надежности строп напрямую зависит общая прочность биг-бэга.

Ткачество полотна: На круглоткачных или плоскоткачных станках из полипропиленовых нитей производятся рукавное или плоское полотно. Плотность плетения и вес материала (измеряется в г/м²) строго регулируются в зависимости от необходимой грузоподъемности готового контейнера, которая может варьироваться от 500 кг до 2 тонн и более.

Производство строп: Стропы изготавливаются на специализированных лентоткацких станках. Они рассчитаны на выдерживание многократных нагрузок, превышающих рабочую грузоподъемность контейнера. Это обеспечивается многослойным плетением и использованием высокопрочных нитей.

Ламинирование и нанесение защитных покрытий

Для улучшения защитных свойств, таких как водонепроницаемость или защита от пыли, полипропиленовая ткань может пройти процедуру ламинирования.

Нанесение защитного слоя: С помощью экструдера на поверхность ткани наносится тонкий слой расплавленного полиэтилена или полипропилена. Это создает непрерывный барьер, который предотвращает проникновение влаги внутрь и высыпание содержимого в виде мелкой пыли.

УФ-стабилизация: На этапе подготовки сырья в материал добавляются УФ-стабилизаторы. Это необходимо для биг-бэгов, предназначенных для длительного хранения под открытым небом, поскольку эта добавка предотвращает разрушение полипропилена под воздействием солнечного излучения.

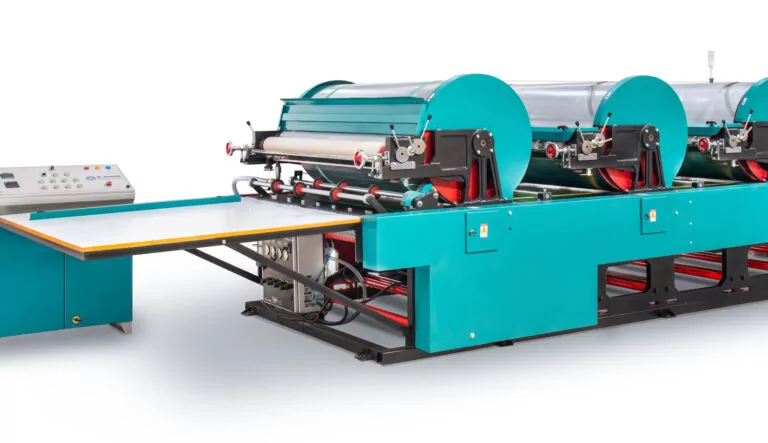

Подготовка и изготовление

После подготовки исходного сырья материал преобразуется в заготовки, из которых впоследствии будут созданы контейнеры.

Автоматизированный раскрой: Рулонная ткань подается на автоматические линии, где высокоточные режущие инструменты (часто с применением горячей резки для обработки краев и предотвращения распускания волокон) формируют детали нужного размера – дно, боковые стенки, верхние и нижние элементы для загрузки и выгрузки (клапаны/защитные экраны).

Нанесение маркировки и брендирования: На данном этапе может быть выполнена флексографическая печать логотипов компании, инструкций по безопасной эксплуатации и технических данных на внешней поверхности контейнера.

Сборка и шитье

Шитье является ключевым этапом в создании готового биг-бэга из отдельных компонентов. Для этого используется специализированное высокоскоростное швейное оборудование и прочные нити.

Многослойные швы: Для обеспечения максимальной надежности применяются особые типы швов: простые, двойные и цепные стежки. Важно гарантировать, чтобы швы не разошлись под воздействием нагрузки.

Крепление строп: Стропы крепятся к корпусу контейнера особенным образом, часто с дополнительными усилениями в виде накладок, что позволяет равномерно распределять вес груза и обеспечивать безопасность при подъеме.

Интеграция дополнительных элементов: При необходимости в процессе сборки могут быть интегрированы внутренние полиэтиленовые вкладыши, специальные клапаны для загрузки и выгрузки, а также антипылевые уплотнительные шнуры вдоль стыков.

Контроль качества и испытания готовой продукции

Прежде чем покинуть производственный цех, каждый биг-бэг проходит строгие проверки, гарантирующие его безопасное использование.

Процесс контроля включает в себя:

- визуальная проверка качества швов на отсутствие каких-либо дефектов плетения, а также на соответствие печати и комплектность изделия.

- испытания на разрыв, в процессе которого выборочные образцы материалов и готовой продукции отправляются в лабораторию для проверки на прочность.

Определение коэффициента безопасности (SF): Биг-бэги тестируются на соотношение между допустимой рабочей нагрузкой и максимально возможной разрушающей нагрузкой. Стандартный коэффициент для одноразовых моделей составляет 5:1 (мешок, рассчитанный на 1000 кг, должен выдерживать не менее 5000 кг при испытаниях), а для многоразового использования - 6:1.